高溫耐磨材料應用

Application of high-temperature wear-resistant materials

電力行業

CFB鍋爐

循環流化床鍋爐具有節能、清潔煤燃燒、不污染環境等優點。隨著爐型的普及和大型化發展,鍋爐內襯的嚴重磨損、效率降低,一直是鍋爐廠家和用戶的焦點問題。當前我國CFB鍋爐所用燃料約為3000kucl/kg左右,灰渣量大,運行時內襯持續受到高濃度,高速湍流的飛灰粒子的強烈碰撞、沖刷侵蝕,嚴重影響內襯使用壽命,特別是CFB鍋爐在運行時溫度約為800°C- -950°C之間, 傳統的耐火材料不能形成中溫陶瓷燒結也是關鍵原因。

我公司以洛陽耐火材料研究院為科技依托,與鄭州大學高溫材料研究所結為產學研基地。大膽采用新材料,改進老工藝,開發出適用于CFB鍋爐內襯不同部位的新一代耐磨耐火材料,經數百臺CFB鍋爐內襯的實際使用,效果良好,確保了CFB鍋爐的長期穩定運行。

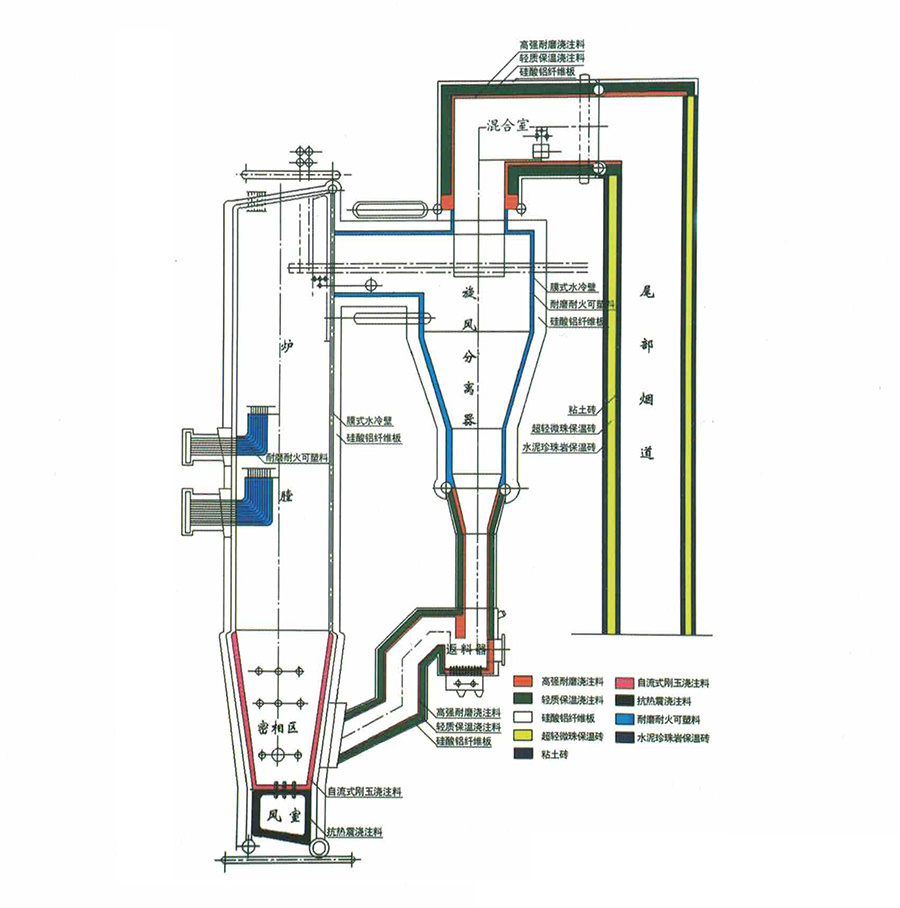

氣冷式循環流化床鍋爐內襯材料配置

CFB鍋爐運行及耐磨耐火材料設計

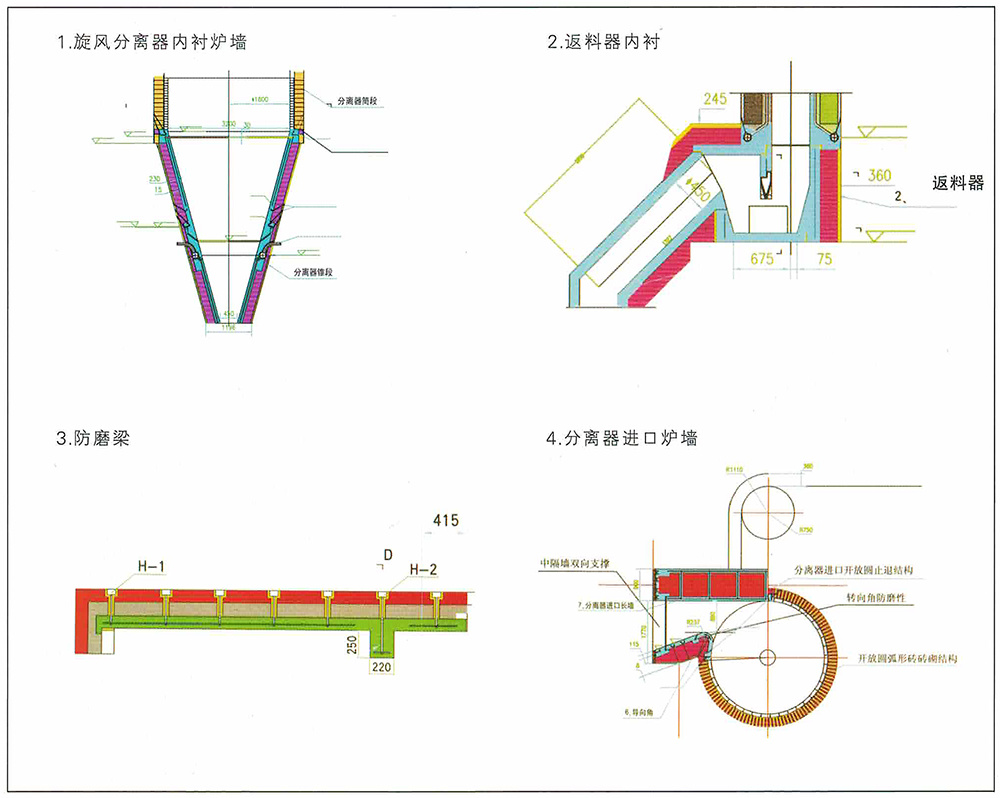

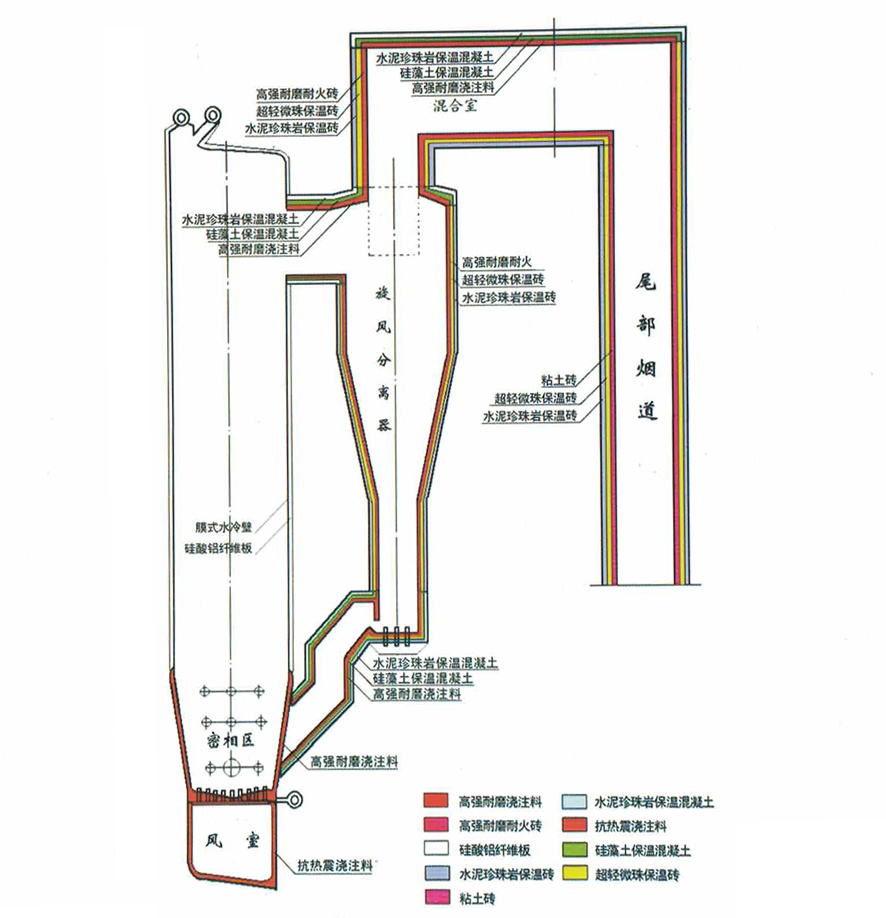

循環流化床鍋爐耐磨耐火材料內襯設計,爐內物料循環路徑是:煤粉( 0-13mm)和石灰石( 0-13mm)經風機送入流化床燃燒室(密相區)燃料在此區域沸騰燃燒,煙氣上升經稀相區至分離器入口進入分離器,粗顆粒下沉經回料閥返回燃燒室再次燃燒,耐磨耐火材料主要部位為:燃燒室、頂棚、分離器入口、高溫旋風分離器和回料閥等處。

以某鍋爐廠130T/H循環流化床鍋爐為例,各部位耐磨耐火材料工作條件如下:

密相區:煤粉和石灰石在此沸騰,該區域壓力為13818-20580Pa,煙氣流速為4-6m/s,正常工作溫度為850-900℃。

稀相區:二次風口以上的區域是燃料燃燒的細顆粒集中處,此處固體物料濃度約12- 16kg/m3正常工作溫度930-980℃。

爐頂:在爐膛出口煙氣流速增至18m/s,正常工作溫度850-1050°C。

旋風分離器:分離器進口處煙氣流速可達29m/s,正常工作溫度為810-930°C。

旋風分離器出口:分離器出口煙氣含塵量為70-530G/m3煙氣流速為18m/s,正常工作溫度850-930°C。

絕熱式循環流化床鍋爐內襯材料配置

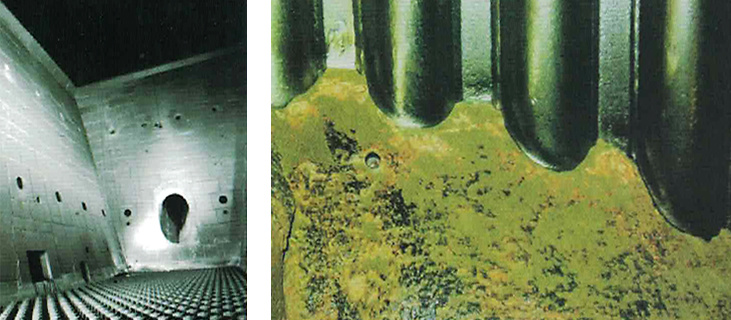

CFB鍋爐內襯的損壞

● 抗熱震性能

鍋爐在運行過程中,種種原因,頻繁啟停,內襯在每次啟停中都要經受到一次溫度的急劇變化,若耐磨耐火材料抗熱震性能差,因熱應力造成內襯剝落損壞。

● 抗沖刷耐磨性

CFB鍋爐運行中在中溫下高速煙氣夾帶大量固體顆粒對內襯強烈沖刷磨損,特別是旋風分離器進口處較為嚴重,煙氣流速達29m/s以上,要求材料具有更高的耐磨性能。

● 中溫燒結

常規耐火材料,燒結溫度-般在1250- 1550°C之間,但CFB鍋爐用耐磨耐火材料工作溫度為850- 950°C之間,這就要求選擇內襯材料時,必須考慮其中溫能夠燒結形成陶瓷結合,達到內襯的使用要求。

CFB鍋爐內襯重要部位耐磨耐火澆注料技術措施

新型耐磨耐火澆注料是建立在流變學、粉體工程學、膠體化學、熱力學等前沿科技,耐火材料理論基礎。上充分優化生產而成的。引入微米級和亞微米級微粉,以保障在中低溫情況下就產生莫來石化,中高溫下形成陶瓷結合。

引入具有不同作用的添加劑,以改善施工性能和使用性能。運用計算機仿真氣流,按照FURNAS公式設計澆注料顆粒的較好的形成,提升了強度、抗熱震性和耐磨性能。采用外加劑和機制粉料共磨技術,使外加劑充分分散均勻,加入收縮劑,以防止襯體在高溫下因燒結而產生收縮,導致龜裂現象。加入抗侵蝕劑,引入特定化學成份,提升澆注料抗SO2、NO2侵蝕能力。